近日,7003白菜网、化学工程联合国家重点实验室段学志教授、陈文尧博士等创新提出了一种基于Cu-Cs双活性位催化甲醇一步法高效合成高端化学品(如甲基丙烯酸甲酯)的工艺路线。该路线在一个固定床反应器内采用接力催化方式,通过调整Cu与Cs双活性位之间的空间距离与床层分布,实现产物碳链不饱和度与链长度的定向调控。相关成果以“Leveraging the Proximity and Distribution of Cu‐Cs Sites for Direct Conversion of Methanol to Esters/Aldehydes”为题发表在《德国应用化学》(Angew. Chem. Int. Ed., DOI: 10.1002/ange.202314288)上。

甲基丙烯酸甲酯(MMA)作为高端材料的基础原料,在光学镜片、电子信息、航空航天、光导纤维等领域具有广泛应用。截至2022年,我国MMA总生产能力已达到211.5万吨,同比增长38.24%,成为全球MMA产能最大的国家。值得指出的是,目前我国MMA的工业生产普遍存在污染大、流程复杂、核心技术受国外公司垄断等问题。在“双碳”战略目标下,开发绿色低碳环保、经济效益显著的MMA生产新工艺及其相关催化技术,将有助于推动我国MMA产业向高端发展。另一方面,甲醇是最基本的有机化工原料之一,具备碳资源和能源载体的双重属性。在CO2的大规模利用和绿氢的广泛应用中,甲醇扮演着独特的角色,成为低碳化工的化学品龙头。发展以甲醇为原料制造高端化学品的工艺路线符合我国的战略需求。

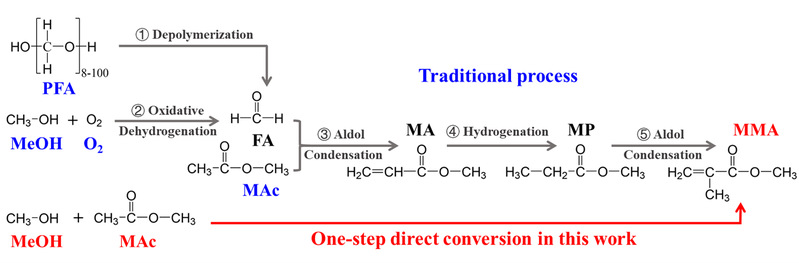

针对现有MMA生产工艺的不足,论文创新提出了一种新的甲醇与醋酸甲酯“脱氢-羟醛缩合-加氢-羟醛缩合”接力催化一步法制造MMA的工艺路线(如图1所示):甲醇催化脱氢生成甲醛与氢气,甲醛与醋酸甲酯发生羟醛缩合生成丙烯酸甲酯,丙烯酸甲酯与甲醇脱氢产生的氢气反应原位加氢生成丙酸甲酯,丙酸甲酯与甲醛进一步发生羟醛缩合反应生成目标产物MMA。

图1:甲基丙烯酸甲酯的传统工艺生产路线与一步法生产工艺对比

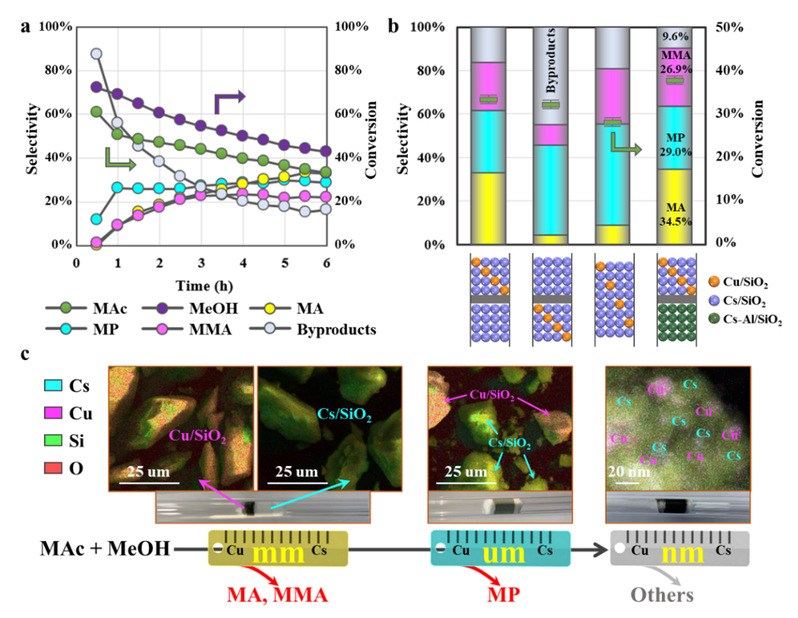

论文设计与构建了一种含铜和铯的双催化活性位体系,能够将甲醇和乙酸甲酯/乙醇高效转化为具有高附加值的酯类和醛类化合物。研究结果(见图2)表明,当铜和铯以毫米级尺度采用双床层结构(即Cu/SiO2||Cs/SiO2)进行装填时,有效促进了甲醇的脱氢反应,并与乙酸甲酯进行羟醛缩合(包括质子转移、羟醛形成、羟醛缩合等步骤),从而获得不饱和酯和醛,其选择性分别达到76.3%和31.1%;当铜和铯以微米级尺度混合(Cu/SiO2-Cs/SiO2)时,能够显著促进催化剂界面上反应中间体的传质和加氢作用,从而得到选择性为67.6%和93.1%的饱和酯和醛;当铜和铯以纳米级尺度混合(Cu-Cs/SiO2)时,主要产物转变为甲酸甲酯、环氧丙烷等副产品。通过进一步调整活性组分的空间距离和床层分布(Cu/SiO2-Cs/SiO2||Cs/SiO2),成功实现了甲基丙烯酸甲酯(MMA)的高效四重串联催化合成。与传统的多反应器串联操作相比,这一变革性工艺路线大幅提升了原子利用率,预计能够降低生产成本超过15%,为甲醇下游产业链的发展开辟了新的途径。

图2:具有不同空间距离与床层分布的Cu与Cs催化剂性能对比

该研究得到了袁渭康院士、周兴贵教授、挪威科技大学De Chen院士等的悉心指导。此外,该研究得到了国家重点研发计划、国家自然科学基金、上海市教委科研创新计划自然科学重大项目、上海市科委科技创新行动计划等项目的支持。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/anie.202314288